Royal Sens investeert miljoenen

Eén grote verrassing. Zo kan je een bezoek aan etikettendrukker Royal Sens in Rotterdam wel omschrijven. Een 4-ploegen-drukkerij met 8 manroland-vellenpersen, 2 Müller Martini offsetrotatiepersen en een enorme nabewerkingshal. En, sinds kort draait er in een gloednieuwe hal een even gloednieuwe Comexi-offsetrotatiepers.

Bij deze pers zijn de drukunits niet horizontaal gepositioneerd, maar rondom een grote tegendrukcilinder. We spreken met directeur Jan Geitenbeek en manager technical development Richard Versteeg over de vragen: waarom offset voor flexibele verpakkingen en waarom deze machine?

De investering in de drukpers blijkt onderdeel van een 8 miljoen euro omvattende reeks aan investeringen bij de Rotterdamse onderneming, die overigens ook een vestiging heeft in Enschede. Bij het door heel Europa leverende bedrijf werken 230 mensen, waarvan 170 in de Rotterdamse vestiging waar de nieuwe pers staat en we het gesprek voeren. Directeur Jan Geitenbeek: ‘Zo’n 45% van wat we jaarlijks maken, blijft in Nederland. De rest is export. Duitsland en Groot Brittannië, waar we ook verkoopkantoren hebben, zijn de belangrijkste markten. We groeien flink. Vandaar dat we in 2019 aansluiting vonden bij Quadrum Capital om versneld te kunnen investeren. In 2020 zijn 2 nieuwe vellenpersen geplaatst. In deze vestiging is een oude hal vervangen door nieuwbouw. Dat is een ruime en hoge hal voor de nieuwe Comexi offsetrotatiepers die vanwege de bijzondere constructie 7 meter hoog is.’

Waarom offset?

De onderneming is bekend met rotatie. ‘In 2008 is besloten om naast de productie van papieren etiketten ook etiketten op folie te maken,’ aldus Geitenbeek. ‘Daarvoor investeerden we in 2 Müller Martini offsetrotatiepersen.’ Over offset zegt de directeur: ‘We kozen destijds al voor rotatie offset-oplossingen, omdat we al bekend waren met het proces. Maar ook omdat het concurrerender is dan zowel het flexografische als het diepdrukproces als het gaat om time to market en productieflexibiliteit. De trend naar kleinere oplagen zet door. Vandaar dat we opnieuw kiezen voor offsetrotatie. De nieuwe Comexi vervangt geen machines en zorgt voor 60% extra capaciteit in onze offsetrotatieproductie van flexibele materialen. Die capaciteit kunnen we goed gebruiken.’

Meerdere orders in één run

Offsetplaten kunnen ter plekke binnen enkele minuten worden belicht. Voor het maken van de platen en cilinders van respectievelijk flexo- en diepdrukpersen is meer tijd nodig, vaak via externe leveranciers. Dat is kostbaarder, meer geschikt voor herhaalopdrachten en dus minder handig bij combinatie van orders. Offset is bij uitstek geschikt voor meerdere orders in één run. Zo’n zelfde verhaal met voordelen van offset tekenden we ook al op bij het interview met Remko Koolbergen, directeur van de Nederlandse drukpersenfabrikant DG Press, zie PRINTmatters 7 in 2020.

Waarom deze rondom-constructie van Comexi?

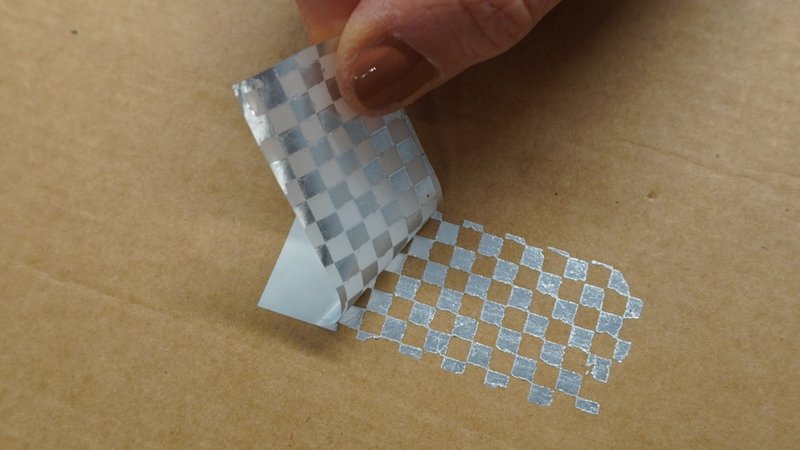

Over de investering in de Comexi zegt Richard Versteeg, manager technical development: ‘Bij de Müller Martini offset UV-persen zijn de torens horizontaal achter elkaar geplaatst. Folies worden om onder meer sustainability-redenen steeds dunner en dus flexibeler. Het nadeel van een lijn-machine is dat je, om de baan strak te houden, aan zowel de achterzijde en de voorzijde moet trekken aan het materiaal. Door die kracht rek je de folie op en wordt in register drukken moeilijker. De nieuwe techniek van Comexi heeft één grote tegendrukcilinder met een diameter van 3,5 meter en daar omheen ligt de foliebaan. Je kan er zelfs krimpfolie mee bedrukken. De drukwerken zijn om die centrale cilinder gepositioneerd. Vandaar dat de machine 7 meter hoog is en we voor een hogere hal moesten zorgen.’

Groei in huismerken

‘Het aanschaffen van deze 1100 mm brede offset rotatie drukpers met centrale tegendruk cilinder is vooral een strategische keuze. We zijn er van overtuigd dat de offset techniek de juiste is om onze positie te versterken. Overigens hebben we al meer dan 85 drukwerken in onze productie. De markt is sterk in ontwikkeling met duidelijke groei van het aantal huismerken. Dat betekent kleinere oplagen in meer designs.’ Daarmee biedt het de verkoop bij relatief kleine orders die snel op de markt moeten komen een prijstechnisch voordeel. Een aantekening hierbij is dat het kostenplaatje van de aanvankelijke investering bij deze variant drukpers iets hoger kan liggen. Doordat de productiekosten lager liggen, volgt er na een of enkele jaren een break-even.

Migratie-vrije inkt

‘En deze pers heeft nog meer voordelen die onze marktpositie in de foodsector versterken,’ zegt Geitenbeek. ‘Milieuaspecten leggen binnen de sector steeds meer gewicht in de schaal en worden zelfs als een sleutelfactor beschouwd. De nieuwe pers werkt met EB-inkten.’ Versteeg licht toe: ‘EB staat voor Electron Beam droging. De ‘röntgen’-energie van die ‘beam’ zorgt voor een snelle gehele uitharding. Vergelijkbaar met uv-of led-inkten, maar zonder gebruikte hoeven maken van solventen en foto-initiatoren. Dat is milieuvriendelijker, want het laat geen geur en restanten achter en het voorkomt migratie van componenten uit inkt naar de levensmiddelen. En, je hoeft niet nog een laag laminaat aan te brengen om inktmigratie te voorkomen, wat zowel milieuvriendelijker als voordeliger is.’